Stampa 3D e manifattura digitale – Il futuro del design è davvero qui?

Introduzione

La diffusione delle stampanti 3d ha generato reazioni contrapposte sull’argomento: da una parte chi esalta fanaticamente le tecnologie di stampa tridimensionale come fossero la ‘bacchetta magica’ capace di cambiate il futuro del design, dall’altro chi invece legge questo fatto come un attacco frontale al lavoro artigianale.

Comunque la si pensi, il sogno di poter passare con facilità dall’idea all’oggetto realizzato grazie a una tecnologia che permette a piccole imprese e designer-autoproduttori di realizzare “in casa” oggetti, senza doversi appoggiare a soggetti esterni sembra sempre più vicino. Ma è davvero così?

Per provare a capire quali opportunità reali la stampa 3D offra, abbiamo preparato questa breve guida che raccoglie le principali tecnologie e le possibilità che esse offrono attualmente.

In estrema sintesi esistono al momento cinque tecnologie di manifattura digitale tridimensionale accessibili a piccole aziende e ai designer-autoproduttori.

Fresatrici a controllo numerico

Sebbene non utilizzino una tecnica di stampa 3D – dato che lavorano per sottrazione di materiale mentre la stampa tridimensionale è sempre un processo di tipo additivo – si tratta comunque di una delle soluzione più diffuse e collaudate per la produzione di oggetti unici e serie limitate tramite tecniche digitali.

Le fresatrici CNC sono costituite in genere da una fresa motorizzata su 3, 4 o 5 assi – guidata da un PC e da un programma CAM – che “scava” la forma desiderata da blocchi di materiale di vario tipo, plastica, legno, metallo o pietre a seconda del modello di macchina e della tipologia di fresa utilizzata.

I vantaggi delle fresatrici CNC è che possono lavorare una grande varietà di materiali tradizionali mantenendo tutte le loro caratteristiche meccaniche e di durabilità, oltre al fatto che si tratta di una tecnologia che utilizza processi e strumenti collaudati da tempo.

I difetti principali sono legati al costo delle macchine professionali e delle loro parti di ricambio, inoltre il processo utilizza il materiale in modo intrinsecamente inefficiente, spesso producendo una gran quantità di sfrido. La produzione dei pezzi è lenta ed energivora e la realizzazione di oggetti cavi o con sottosquadri è difficile. Si tratta di una tecnologia usata principalmente per la realizzazione di componenti meccaniche, di accessori di moda, e di oggetti d’arredo.

Una fresatrice a 5 assi Kondia U-1500 dell’azienda spagnola Spanish company Fagor Automation (CC BY-ND 2.0).

La fresatura computerizzata della pala di una turbina di un motore aereonautico; foto Department of Engineering, University of Cambridge (CC BY-NC-ND 2.0).

Stampanti 3D laser ed a fascio di elettroni

Le stampanti laser 3D utilizzano la luce emessa da un laser per fondere, uno strato alla volta, una polvere (sia monocomponente, di solito minerale o polimerica, che sotto forma di miscela di materiali diversi) per produrre oggetti con forme complesse, anche con parti mobili.

Spesso, in particolare nel caso di materiali polimerici, la polvere non viene completamente fusa ma “compattata” dal laser attraverso un processo noto come sinterizzazione termica selettiva o SLS (selective laser sintering). Una tecnologia leggermente differente usa un fascio di elettroni, più energetico di un fascio laser, per fondere materiali metallici con maggiore velocità.

I vantaggi sono legati alla grande varietà di materiali utilizzabili, tra cui alluminio, acciaio, rame, titanio, oro, nylon e poliammide. Le stampanti laser 3D possono produrre oggetti geometricamente complessi con precisione e rapidità, non c’è bisogno di strutture di supporto a perdere durante la fabbricazione e i pezzi prodotti hanno spesso ottime qualità meccaniche. Di contro, le macchine e i materiali per la stampa 3D laser sono costosi (ad esempio, i metalli vanno ridotti ad una polvere finissima attraverso un complesso processo di macinazione), il consumo energetico è spesso proibitivo, la realizzazione di oggetti di media e grande dimensione è per ora estremamente difficile, la superficie degli oggetti è tipicamente porosa ed il più delle volte va ulteriormente rifinita con metodi tradizionali.

Questo procedimento viene usato soprattutto per la produzione di gioielli, nel settore medicale, nell’industria meccanica di alta gamma ed in quella aerospaziale.

Una stampante a sinterizzazione laser M 400-4 dell’azienda tedesca EOS; ed un rubinetto in metallo prodotto per stampa tridimensionale laser dall’azienda DXV American Standard

Fused Filament Fabrication

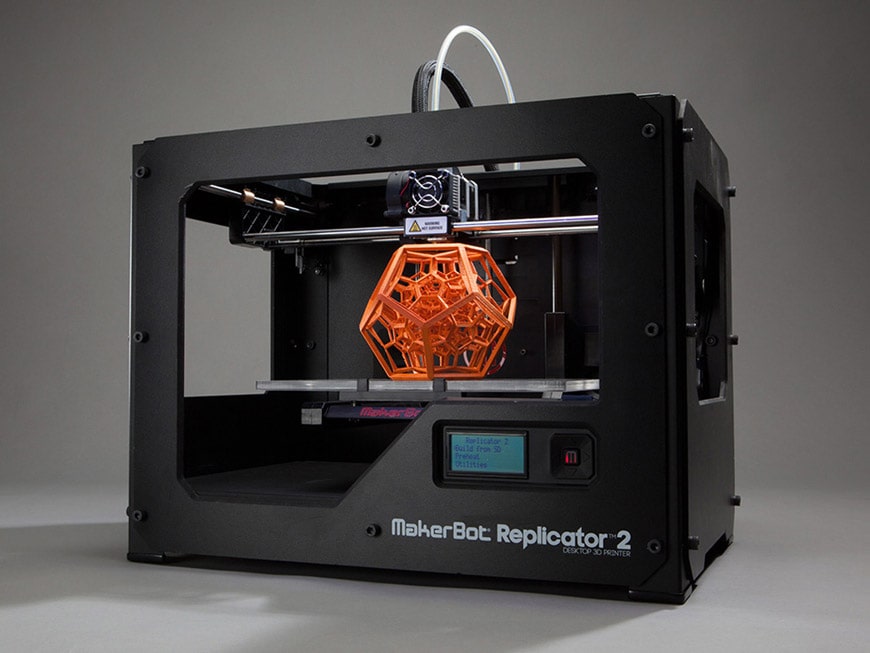

Nella Fuse Filament Fabrication (spesso abbreviata in FFF), un filamento di resina termoplastica (di solito ABS o policarbonato) è estruso e depositato in strati di circa 0,2 mm di spessore da una testina guidata dal computer, procedendo dal basso verso l’alto. E’ tra le poche tecnologie disponibili anche per gli utenti “casalinghi” perché i materiali e l’hardware sono tra i più economici nel campo della stampa tridimensionale. Stampanti 3D a filamento di tipo consumer, come la MakerBot Replicator, sono oggi disponibili ad un prezzo di poco superiore ai 1.000 euro.

Vantaggi: utilizza comuni materiali da produzione, gli oggetti prodotti possono essere relativamente grandi e sono caratterizzati da buone caratteristiche meccaniche e di durabilità. Difetti: lavora al momento quasi solo con materiali plastici, anche se altri tipi di materiale (tra cui biopolimeri basati su fibre naturali, metalli, calcestruzzo e perfino ingredienti alimentari) sono attualmente in fase di sperimentazione. I pezzi prodotti hanno superfici ruvide e necessitano di un passaggio aggiuntivo di finitura. Vengono utilizzate per la produzione di oggetti in piccola serie, compresi elementi di arredo e vestiti, e per la realizzazione di prototipi e modelli in scala in vari campi.

Una stampante 3D fuse filament Replicator 2 prodotta dalla ditta americana MakerBOT; immagine Creative Tools (CC BY 2.0).

Disegnato da Iris van Herpen e Neri Oxman in collaborazione con W. Craig Carter, realizzato da Stratasys, Anthozoa Cape e Skirt, Collezione Voltage Haute Couture, 2013. Stampato in 3D utilizzando materiali prodotti da Object Connex. © M. Zoeter x Iris van Herpen. Foto di Ronald Stoops gentilmente fornita dal Museum of Fine Arts di Boston. Questo vestito è stato stampato ultilizzando una variante della FFF chiamata Fused Deposit Modeling o FDM sviluppata dall’azienda americana Stratasys

Stereolitografia e digital light synthesis

Sviluppata alla fine degli anni ’70, la stereolitografia è la più “vecchia” delle tecnologia di stampa 3D. E’ concettualmente simile alla stampa laser ma è basata su principi fisici diversi; utilizza infatti la luce ultravioletta (di solito prodotta da un laser UV) per polimerizzare resine fotopolimeriche liquide in vari tipi di materiali plastici (in base al fotopolimero utilizzato). Procedendo in strati sottili, tipicamente spessi da 0,1 a 0,2 mm, dal basso verso l’alto, le macchine stereolitografiche possono produrre oggetti ricchi di dettagli.

Evoluzioni tecnologiche della stereolitografia tradizionale, come la cosiddetta digital light synthesis, utilizzano resine e processi di nuovo tipo e sono in grado di fornire prodotti di qualità migliore ad un costo inferiore.

Vantaggi: è la più veloce, collaudata e facilmente disponibile tra le tecnologie di stampa 3D. Il limite è che funziona solo con materiali di tipo plastico, gli oggetti prodotti hanno talora scarse capacità meccaniche e durabilità, i fotopolimeri sono costosi. Questa tecnologia è utilizzata soprattutto per la realizzazione di prototipi, stampi e modelli architettonici in scala, ma alcune aziende stanno cominciando a sperimentarla anche nella produzione di oggetti plastici in serie e nel settore della moda.

Una stampante da tavolo stereolitografica da 4.000 euro prodotta dalla ditta americana Formlabs; foto Creative Tools (CC BY 2.0).

La lampada Quin.MGX, prodotta dall’azienda belga Materialise e disegnata da Patrick Jouin ha un diffusore stampato in un singolo pezzo tramite stereolitografia; foto Carolien Coenen (CC BY-NC-ND 2.0).

Stampa inkjet 3D e binder jetting

Nel caso della stampa binder jetting (termine che si potrebbe tradurre “a getto di legante”) uno o più ugelli simili a quelli di una stampante a getto d’inchiostro depositano alternativamente strati di una polvere metallica (minerale o sintetica) a strati di resina liquida debolmente legante. Una volta rimossa la polvere in eccesso il pezzo risultante ha la forma voluta ma è spesso fragile, e necessita di un ulteriore passaggio che lo renda più resistente, ad esempio per infiltrazione di un agente indurente o per cottura in un forno.

Una tecnologia differente di stampa a getto 3D utilizza un fotopolimero (come nel caso del sistema PolyJet) o un materiale plastico polverizzato (poliammide ad esempio) unito ad un agente fondente, spruzzati da un insieme di ugelli e solidificati dalla luce di una lampada UV.

I vantaggi sono la velocità, l’estrema precisione del pezzo realizzato (con tolleranze inferiori al decimo di millimetro) e le buone prestazioni meccaniche dei prodotti. I difetti principali sono legati al costo ancora elevato dei macchinari e dei materiali e alla gamma ridotta di materie prime utilizzabili, tutte nella famiglia delle plastiche. Le applicazioni vanno dalla realizzazione di oggetti in plastica in piccola serie, come attrezzature sportive, accessori di moda, calzature.

Un sistema di stampa HP 3D Jet Fusion 4210 ed un esempio degli oggetti prodotti con lo stesso sistema; fonte immagini: HP

Riassumendo

Per essere chiari, nella grande maggioranza dei casi nessuna delle tecnologie descritte è oggi davvero competitiva nella produzione in serie se confrontata con processi produttivi tradizionali.

Il problema è che macchine e materiali per la stampa 3D sono ancora cari, e con costi di esercizio elevati.

Parlare di costi e prezzi è complicato, si va dalle poche centinaia di euro di una stampante fuse filament amatoriale a svariate centinaia di migliaia per una macchina stereolitografica professionale HP. Alcuni produttori, come la californiana Carbon, non vendono le proprie stampanti ma si limitano a cederle in comodato d’uso per un canone pari ad alcune decine di migliaia di dollari l’anno.

Per la produzione diretta di oggetti in serie le tecnologie di stampa 3D più promettenti nel medio-breve termine sono quella CNC (che non è però una stampa 3D in senso stretto) e la Fused Filament Fabrication, il cui campo di produzione si limita perlopiù ad oggetti in materiale plastico. Ecco dunque che i campi in cui la stampa 3D ha oggi più successo sono limitati a quelli della prototipazione rapida, della creazione di modelli, della realizzazione di stampi e della produzione di pezzi unici ad alto valore aggiunto, come ad esempio nel settore medicale, in quello della gioielleria ed in campo aerospaziale: in questi casi le vecchie tecniche “analogiche” si dimostrano spesso più lente, più costose e meno flessibili.

Ovviamente ha senso l’applicazione di queste tecniche in tutti i casi in cui, semplicemente, non sia possibile produrre una determinata forma in altro modo, ad esempio laddove la geometria sia tale da non poter essere realizzata altrimenti: è quello che sta facendo General Electric per produrre, attraverso il laser sintering, iniettori metallici per il suo motore jet LEAP, la cui complessa geometria sarebbe proibitiva per sistemi di manifattura tradizionale.

L’iniettore di carburante stampato in 3D per il motore aereonautico turbofan GE LEAP è prodotto attraverso la sinterizzazione metallica a fascio di elettroni, dato che la sua geometria interna, composta da oltre 20 parti, è talmente complessa che sarebbe praticamente impossibile realizzarla con tecniche tradizionali; foto Adam Senatori per GE Reports, gentilmente fornita da GE

Scenari futuri e Industria 4.0

Se nel presente la stampa 3d in serie è ancor in fase larvale, nel futuro prossimo potrebbe essere diverso, soprattutto nel caso di prodotti in materiale plastico o sintetico.

Laddove i costi di attrezzatura e materiali e la velocità di produzione dovessero migliorare, sarebbe infatti possibile produrre oggetti praticamente “on demand” senza la necessità di stampi e soprattutto senza grandi impianti, dato che la produzione potrebbe facilmente essere disseminata in una miriade di unità produttive più piccole, riducendo il tempo di passaggio dal progetto al negozio e praticamente senza personale.

Un esempio di imminente trasformazione produttiva legata al cambio di tecnologia è il quello di Adidas, che sta cominciando a produrre in Europa e negli Stati Uniti le suole delle sua scarpa Futurecraft 4D utilizzando la tecnologia digital light synthesis (una variante della stereolitografia), invece che farle realizzare dalle sue fabbriche in estremo oriente.

In effetti, per l’industria i potenziali vantaggi sono espressi da tre parole chiave: personalizzazione, delocalizzazione, velocità.

La personalizzazione, ovvero la capacità di adattare un prodotto ai desideri specifici dei clienti, deriva dal fatto che per una stampante 3D produrre un singolo pezzo o migliaia di copie è concettualmente la stessa cosa, dato che non esistono stampi, semi-componenti a magazzino, ed impianti specifici da ammortizzare.

La delocalizzazione è insita nello stesso carattere “autarchico” della tecnologia di cui parliamo: lo stesso oggetto può infatti essere replicato uguale a se stesso da centinaia di macchine singole, ognuna parte in un network di piccole manifatture, (magari gestite da uno stesso soggetto) sparse in tutto il mondo e connesse via web; se questo fosse lo scenario, più che industria 4.0 somiglierebbe a una sorta di lavoro a cottimo 2.0 in cui non esistono grandi impianti, non esistono folle di operai e nemmeno rappresentanti sindacali.

Infine, la velocità è determinata dal tempo che passa dalla concezione di un prodotto alla sua disponibilità sugli scaffali e andrebbe dai mesi richiesti per una produzione tradizionale a poche settimane per la stampa 3D, secondo vari studi, principalmente per la capacità delle stampanti 3D di produrre senza problema oggetti tra loro assai diversi e perché le singole unità produttive disseminate si troverebbero molto più vicino ai punti vendita, quando non collocate direttamente al loro interno.

La suola delle scarpe da corsa Adidas Futurecraft 4D è uno dei primi oggetti prodotti in grande serie attraverso la stampa tridimensionale (più esattamente attraverso la digital light synthesis di Carbon); fonte immagine: Adidas

Conclusioni

Ecco dunque che la stampa 3D potrebbe presto svelare una natura bifronte: da un lato garantendo grande libertà a designers indipendenti e piccoli produttori che potrebbero passare dall’ ideazione alla fabbricazione quasi in tempo reale, dall’altra cancellando interi distretti produttivi insieme alle loro sapienze manifatturiere.

Un altro possibile problema nasce dalla protezione del copyright: se oggi riprodurre una copia conforme di un oggetto richiede una struttura produttiva di una certa dimensione (il che non pare limitare granché il fenomeno della copia non autorizzata) domani chiunque abbia il modello geometrico di un prodotto, magari scaricato da internet, ed una stampante 3D potrebbe “piratare” un oggetto e produrselo in proprio, sia esso una lampada o un’arma.

Vedere pregi o difetti in questo scenario futuro dipende anche dagli orientamenti etici personali. In ogni caso, sia che la stampa 3D si dimostri capace di esaltare la creatività e dare nuove opportunità al design indipendente, sia che diventi un fenomeno controllato dalle esigenze della grande industria si tratta comunque di qualcosa con cui dovremo molto presto fare i conti.

copyright Inexhibit 2024 - ISSN: 2283-5474